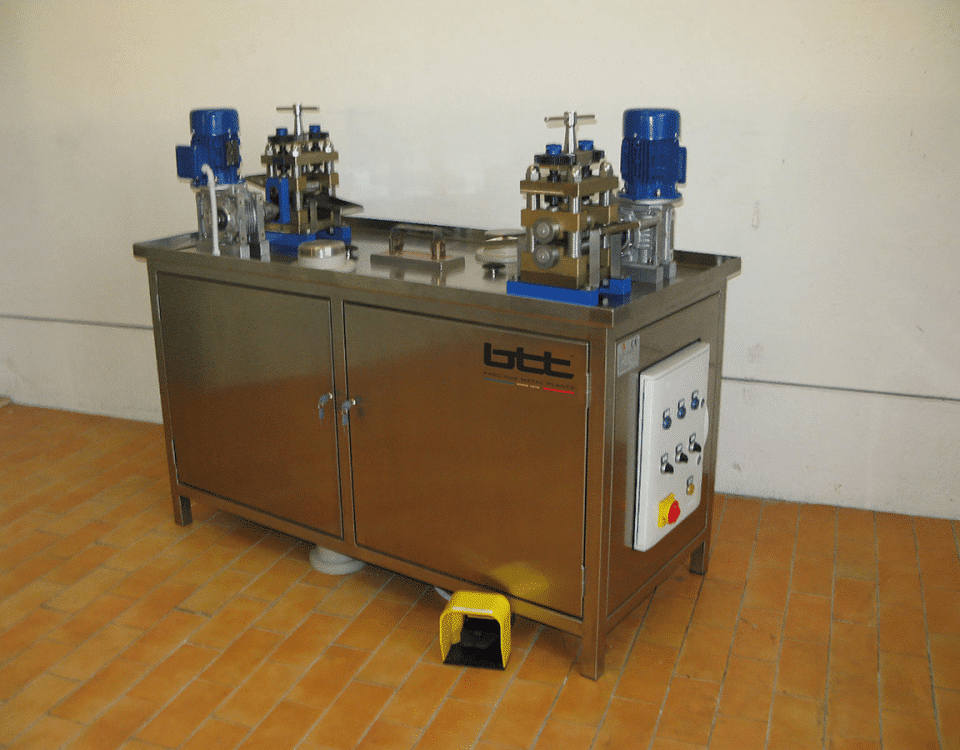

Horno de fundición de metales: innovación y tecnología en el tratamiento de metales preciosos

En el sector del tratamiento de metales preciosos, el horno de fusión es un elemento esencial para garantizar la calidad y la eficacia de los procesos de producción. La fusión es un paso fundamental en la transformación de materias primas en aleaciones valiosas, productos semiacabados o acabados. Gracias a los avances tecnológicos, hoy en día las empresas pueden elegir entre una amplia gama de hornos diseñados para garantizar la precisión, la seguridad y la máxima eficiencia energética.

¿Cómo funciona un horno de fusión de metales?

Un horno de fusión de metales está diseñado para llevar el metal a una temperatura superior a su punto de fusión, convirtiéndolo en líquido y listo para ser procesado. El proceso se desarrolla en varias etapas:

- Carga del material: el oro, la plata, el platino u otras aleaciones se colocan en el crisol del horno.

- Calentamiento: el horno aumenta gradualmente la temperatura hasta alcanzar el punto de fusión del metal.

- Mantenimiento y refinado: el metal fundido se mantiene a la temperatura deseada para permitir cualquier proceso de refinado.

- Fundición o tratamiento posterior: el metal líquido se vierte en moldes o se transforma en lingotes para las siguientes fases de producción.

Tipos de hornos de fundición

En el sector de la transformación de metales preciosos se utilizan distintos tipos de hornos. La elección depende de factores como el tipo de metal a fundir, la cantidad a procesar y la eficiencia energética deseada.

1. Hornos de inducción

Los hornos de inducción son una de las soluciones más avanzadas y utilizadas para fundir metales preciosos. Funcionan mediante un campo electromagnético que genera calor directamente en el metal, garantizando:

- Mayor eficiencia energética en comparación con los hornos tradicionales.

- Homogeneidad en la fusión, reduciendo el riesgo de inclusiones o impurezas.

- Menor dispersión del calor, mejorando la seguridad en el entorno de trabajo.

2. Hornos eléctricos de resistencia

Los hornos eléctricos de resistencia utilizan resistencias eléctricas para generar calor y fundir el metal. Son especialmente adecuados para pequeñas series de producción y ofrecen:

- Temperatura ajustable con precisión.

- Diseño compacto y facilidad de uso.

- Menores costes de mantenimiento en comparación con otros sistemas.

3. Hornos de gas o combustión

Estos hornos utilizan gas natural, GLP u otros combustibles para generar calor. Aunque son menos eficientes que los hornos de inducción, se siguen utilizando para:

- Procesos de fusión tradicionales, especialmente a gran escala.

- Altas temperaturas de fusión, ideales para el platino y otros metales con puntos de fusión elevados.

- Bajos costes de funcionamiento en algunas aplicaciones industriales.

Ventajas de utilizar un horno de fusión de metales

La adopción de un moderno horno de fusión de metales ofrece numerosas ventajas a las empresas especializadas en el tratamiento de metales preciosos:

- Mayor precisión en los procesos de producción, reduciendo el desperdicio de material.

- Eficiencia energética, con la consiguiente reducción de los costes de explotación.

- Flexibilidad en la producción, con la posibilidad de procesar diferentes tipos de metales y aleaciones.

- Mejora de la calidad del producto acabado, gracias a procesos de fusión más controlados.

Aplicaciones de el horno de fundición de metales en los sectores industriales

El uso de hornos de fusión de metales no se limita a la industria de la joyería y orfebrería, sino que tiene aplicaciones en diversos sectores industriales, entre los que se incluyen:

- Industria del oro y la joyería: para la producción de joyas, lingotes y componentes preciosos.

- Industria metalúrgica: para la producción de aleaciones especiales para tecnología e investigación.

- Automoción y aeroespacial: para la creación de componentes de alto rendimiento en metales preciosos o aleaciones especiales.

¿Cómo elegir el horno adecuado para su empresa?

La elección del horno de fusión de metales depende de varios factores, entre ellos:

- Tipo de metal a procesar: algunos hornos son específicos para metales con puntos de fusión muy altos, como el platino.

- Capacidad de producción necesaria: para grandes series de producción, los hornos de inducción suelen ser la mejor solución.

- Eficiencia energética y costes de funcionamiento: evaluar el consumo y el impacto medioambiental del horno es esencial para una empresa sostenible.

- Automatización y control: los hornos más modernos disponen de sistemas digitales para controlar la temperatura y gestionar el proceso de fusión.

Conclusión

La innovación en el sector de la fusión de metales ha permitido desarrollar hornos cada vez más eficaces, precisos y seguros. Elegir el horno de fusión de metales adecuado a sus necesidades es esencial para optimizar los procesos de producción y garantizar productos de alta calidad.

Si busca un horno para fundir metales preciosos, confíe en una empresa especializada en el diseño y la venta de equipos de fundición de última generación. La tecnología adecuada puede marcar la diferencia en su negocio, mejorando la eficacia de la producción y la calidad de sus productos.